设计冲床模具时应该注意什么问题?

设计冲床模具时应该注意什么问题?

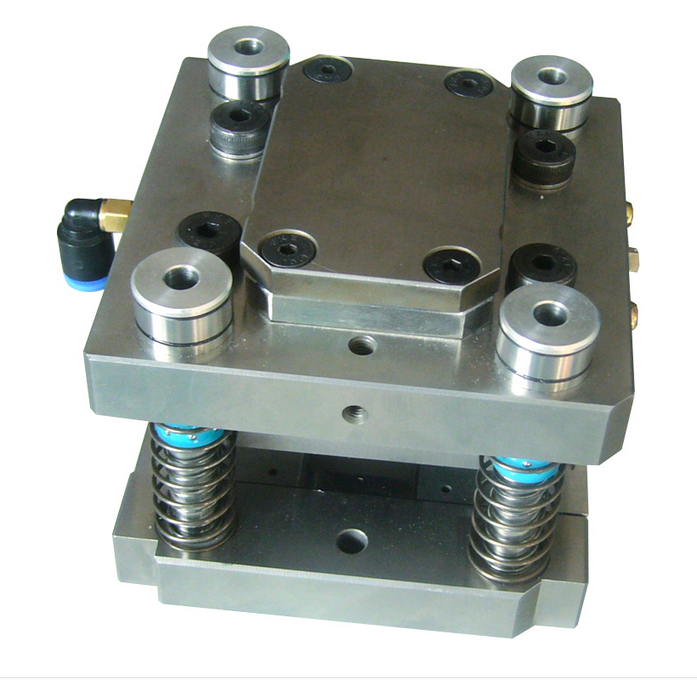

冲床模具是与冲床对应的"配件",工件在冲床的冲压与模具的阻力共同作用下产生塑性形变完成加工过程,冲床模具是冲压工艺必不可少的一部分,冲床模具的精度很大程度上决定了工件加工精度。因此,我们在设计冲床模具时应该注意以下几点:

冲床模具

1)模具的闭合高度必须与冲床的装模高度相匹配,而且考虑到模具的制造误差和刃口修磨等,不要设计成冲床允许的很大或很小(极限)装模高度。

2)上模板的平面尺寸(长和宽)通常不得大于冲床滑块的平面尺寸。模柄直径与滑块上的模柄孔相匹配。如果上模用螺钉固定在压力机滑块上的,则螺钉孔(槽)的位置应与滑块一致。

3)下模板的轮廓尺寸(长和宽)必须小于高精密冲床工作台面尺寸。螺钉安装槽的位置与工作台T形槽应一致。模具有废料从中间漏下时,应与工作台面的漏料孔匹配,模具需用气垫时,托杆孔位置应与工作台的孔相匹配。

一般按经验公式计算的结构度方面是足够的,所以,一般情况下,无需进行零件强度计算;只是在某些特殊情况下(例如:载荷大、强度差时),才需要对零件的强度或承载能力(许用载荷)进行计算或核算。

对于冲厚料和细长的凸模,为了防止凸模被压碎和纵向失稳而折断或弯曲,通常要核算很小断面的压应力和纵向保持稳定(不产生弯曲)的很大长度。